一、开篇:危化品,身边的 “定时炸弹”?

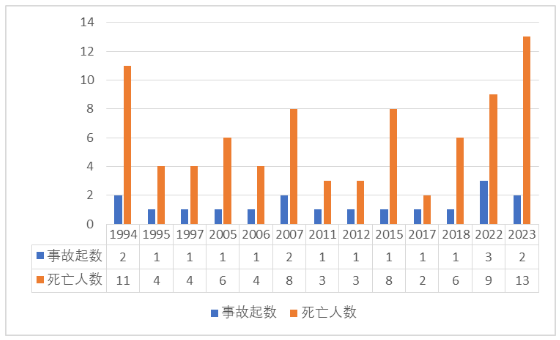

“砰” 的一声巨响打破了城市的宁静,火光冲天,浓烟滚滚。这样的场景并非来自好莱坞灾难大片,而是现实中危化品事故的真实写照。还记得 2023 年 1 月 15 日,辽宁省盘锦浩业化工有限公司烷基化装置水洗罐入口管道带压密封作业时,发生了一起重大爆炸着火事故 ,13 条鲜活的生命消逝,35 人受伤,经济损失高达约 8799 万元。再看 2024 年 1 月 20 日,山东省菏泽市鄄城县大埝镇王菜园村西北的非法生产窝点,因违规操作,引发 3 - 氯丙炔爆炸,7 人死亡、1 人受伤,直接经济损失 990 万元。这些事故,每一起都触目惊心,每一个数字背后都是家庭的破碎和难以挽回的伤痛。

危化品,全称危险化学品,像易燃易爆的汽油、具有强腐蚀性的硫酸、毒性极强的氰化物等,都属于危化品。它们广泛应用于工业生产、科研实验等领域,为经济发展和社会进步做出了巨大贡献。但一旦管理不善,就如同打开了 “潘多拉魔盒”,随时可能引发灾难。

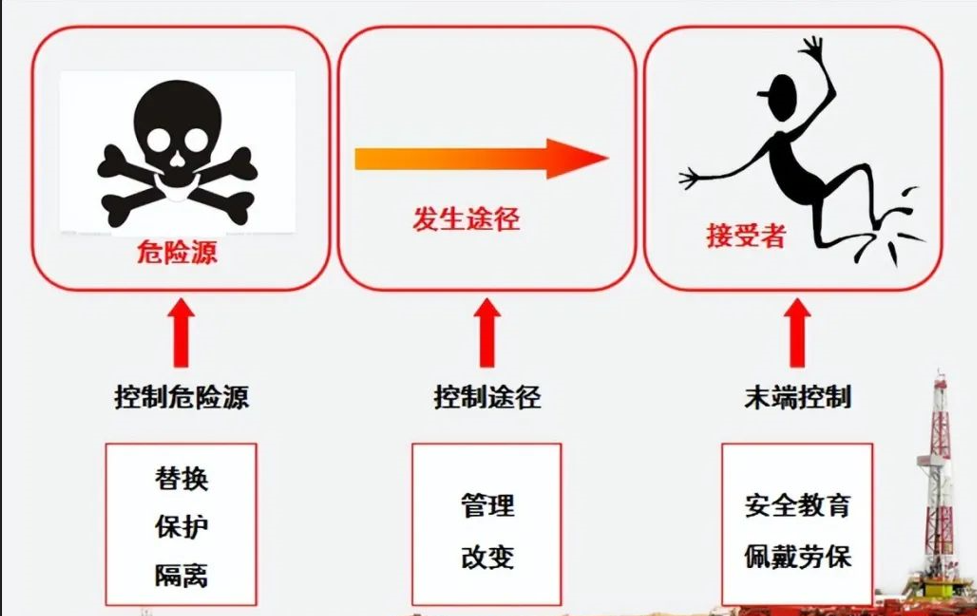

在危化品的生产、储存、运输、使用等各个环节,稍有不慎,就可能引发泄漏、火灾、爆炸等事故。这些事故不仅会造成人员伤亡和财产损失,还会对环境造成长期的、难以修复的破坏。而在这一系列的风险防范中,危化品岗位风险辨识就显得尤为重要。它就像是我们在危化品世界里的 “安全雷达”,提前发现潜在的危险,为我们拉响警报,让我们有机会采取措施,避免事故的发生。接下来,就让我们一起深入了解危化品岗位风险辨识的要点和方法,为生命和财产安全筑牢防线。

二、危化品大揭秘:种类与特性

在深入了解危化品岗位风险辨识之前,我们先来认识一下危化品这个 “大家族”。根据《危险货物分类和品名编号》(GB 6944 - 2012) ,危化品主要分为以下九大类 ,每一类都有其独特的 “个性” 和潜在危险。

-

爆炸品:这类危化品就像是脾气火爆的 “炸弹”,在外界作用下,如受热、撞击、摩擦等,能发生剧烈的化学反应,瞬间产生大量的气体和热量,使周围压力急剧上升,发生爆炸,对周围环境造成严重破坏。像我们熟知的炸药、雷管、烟花爆竹等都属于这一类。想象一下,在一个小小的仓库里,如果存放了大量的烟花爆竹,一旦遇到火源或者受到强烈的撞击,就可能引发一场惊天动地的大爆炸,后果不堪设想。

-

气体:气体家族又可细分为易燃气体、非易燃无毒气体和毒性气体。易燃气体如氢气、一氧化碳、乙炔等,它们就像一个个 “小火球”,在常压下遇明火、高温即会发生燃烧或爆炸,燃烧时其蒸气还可能对人、畜有刺激毒害作用。非易燃无毒气体,像液化石油气、压缩天然气等,虽然本身无毒,但在高压储存的情况下,如果泄漏或处理不当,也可能引发爆炸。而毒性气体,如液氯、催泪瓦斯等,它们是隐藏的 “杀手”,其毒性或腐蚀性会严重危害人体健康。

-

易燃液体:这类危化品的闪点较低,容易被点燃。汽油、柴油、煤油、乙醇、各种涂料等都属于易燃液体。它们的挥发性蒸气就像一个个 “隐形的火源”,一旦遇到明火,就可能引发燃烧和爆炸。而且,这些蒸气还可能通过皮肤、消化道和呼吸道进入人体,产生腐蚀、中毒的后果。比如,在加油站,我们经常能看到 “严禁烟火” 的标志,就是因为汽油是易燃液体,稍有不慎就可能引发火灾。

-

易燃固体、易于自燃的物质、遇水放出易燃气体的物质:易燃固体燃点低,对热、撞击、摩擦敏感,像硫黄、火柴等,容易被外部火源点燃,燃烧迅速,还可能散发出有毒烟雾或气体。易于自燃的物质,如黄磷、镁、油纸等,它们的自燃点低,在空气中就容易发生氧化反应,放出热量而自行燃烧。遇水放出易燃气体的物质,如电石、钠等,遇水或受潮时,会发生剧烈化学反应,放出大量的易燃气体和热量,其危险性不言而喻。

-

氧化性物质和有机过氧化物:氧化性物质自身不一定可燃,但能放出氧气,就像给燃烧的 “火焰” 添柴加薪,有助于其他物质燃烧,如硝酸钾、氯酸钾等。有机过氧化物含有过氧基,本身易燃易爆,极易分解,对热、振动或摩擦非常敏感,如过氧化二苯甲酰、过氧化乙基甲基酮等。它们就像不稳定的 “定时炸弹”,在储存和使用过程中需要格外小心。

-

毒性物质和感染性物质:毒性物质,如砒霜、杀虫剂、苯胺、氰化物等,经吞食、吸入或皮肤接触后,可能造成死亡或严重受伤,对人体健康危害极大。感染性物质则含有病原体,能引起病态甚至死亡,如病菌、病毒等,它们是威胁公共卫生安全的 “定时炸弹”。

-

放射性物质:这类危化品能够自发地、不断地向周围放出穿透力很强的射线,如镭、铀等。虽然我们的感觉器官无法察觉这些射线,但它们却能对人体造成严重的辐射伤害,使人患放射性疾病,甚至死亡。就像日本福岛核电站事故,放射性物质的泄漏给当地居民和环境带来了长期的、难以磨灭的灾难。

-

腐蚀性物质:腐蚀性物质对生物组织和金属等物品具有很强的腐蚀性,像硫酸、硝酸、盐酸、氢氧化钠等。它们就像 “化学杀手”,接触生物组织时会通过化学作用使其严重损伤,在渗漏时还会严重损害甚至毁坏其他货物或运载工具。

-

杂项危险物质和物品:这类物质不属于上述 8 类危险性物质,但具有磁性、麻醉、毒害或其他类似性质,能使人情绪烦躁或不适,影响行车和飞行安全,如永久磁铁、干冰、榴莲、大蒜油等。虽然它们的危险性相对较小,但在特定的环境下,也可能引发意想不到的事故。

三、风险 “放大镜”:要点深度剖析

(一)物质危险性

物质危险性是危化品风险辨识的基础,我们可以从物理性质、化学性质以及毒性等多个维度来判断。

从物理性质来看,闪点、燃点和自燃点是衡量危化品易燃程度的重要指标。比如汽油,它的闪点极低,大约在 -50℃ 到 -20℃之间 ,这意味着在常温下,汽油挥发出的蒸气一旦遇到火源,就极易被点燃,引发火灾甚至爆炸。再看白磷,它的自燃点只有 40℃左右 ,在空气中容易发生氧化反应,放出热量,当热量积聚到一定程度,白磷就会自行燃烧起来,就像一个隐藏在暗处的 “定时炸弹”,随时可能引发危险。

化学性质方面,我们要关注危化品的稳定性、氧化性、还原性以及与其他物质的反应活性。以过氧化氢为例,它具有强氧化性,在光照、受热或与某些杂质接触时,会发生分解反应,产生氧气和水,同时释放出大量的热量。如果在储存或使用过程中,过氧化氢与易燃物、有机物等接触,就可能引发剧烈的氧化还原反应,导致火灾或爆炸事故。

毒性也是判断危化品危险性的关键因素。像氰化物,它的毒性极强,只需少量进入人体,就会迅速与细胞色素氧化酶中的铁离子结合,使酶失去活性,导致细胞无法进行有氧呼吸,从而造成人体组织缺氧,引发中毒甚至死亡。还有常见的农药,如敌敌畏、乐果等,它们对人体的神经系统、呼吸系统等都有严重的损害作用,长期接触或误食,会对人体健康造成极大的危害。

(二)工艺过程风险

在危化品的生产、储存、运输等工艺过程中,存在着诸多危险因素,其中高温、高压、真空等特殊工艺条件以及化学反应的复杂性,都可能导致事故的发生。

以化工企业为例,在生产过程中,许多化学反应需要在高温、高压的条件下进行。比如合成氨反应,需要在高温(400 - 500℃)、高压(15 - 30MPa)以及催化剂的作用下,将氮气和氢气转化为氨气 。在这样的高温、高压条件下,如果设备的耐压性能不足,或者温度、压力控制不当,就可能引发设备的破裂、泄漏,甚至爆炸。一旦发生爆炸,不仅会对生产装置造成严重破坏,还可能导致周边人员的伤亡和环境污染。

再看储存环节,危险化学品的储罐如果长期暴露在高温环境下,罐内的危化品会因温度升高而膨胀,导致罐内压力增大。当压力超过储罐的承受极限时,就可能发生罐体破裂、泄漏等事故。而且,如果不同性质的危化品在储存时混放,比如将强氧化剂和易燃物放在一起,一旦发生泄漏,两者接触就可能发生剧烈的化学反应,引发火灾或爆炸。

运输过程同样充满风险,车辆在行驶过程中可能会遇到颠簸、碰撞等情况,这对危化品的包装和运输设备提出了很高的要求。如果包装不严密,或者运输设备的防护措施不到位,一旦发生泄漏,危化品就会迅速扩散,对周围环境和人员造成危害。例如,在运输液氯的过程中,如果槽罐车发生碰撞,导致液氯泄漏,液氯会迅速气化,形成有毒的氯气云团,随风扩散,对沿途的居民和生态环境造成严重威胁。

(三)设备设施隐患

设备设施是危化品生产、储存和使用的重要载体,其设计、制造、安装、使用和维护等环节是否符合安全规范,直接关系到危化品岗位的安全。

在设计环节,要充分考虑危化品的特性和工艺要求,确保设备的选材、结构设计合理。比如,储存浓硫酸的储罐,由于浓硫酸具有强腐蚀性,储罐的材质必须选用耐腐蚀的材料,如碳钢内衬防腐涂层或者不锈钢等。如果选材不当,储罐就容易被腐蚀穿孔,导致浓硫酸泄漏。

制造和安装过程中,要严格按照相关标准和规范进行操作,确保设备的质量和安装精度。像管道的连接,如果焊接不牢固,或者密封不严,就会导致危化品泄漏。在一些化工企业中,由于管道安装时未进行严格的探伤检测,投入使用后,管道在压力和介质的作用下,焊接处出现裂缝,引发了危化品泄漏事故。

在使用和维护方面,要建立完善的设备管理制度,定期对设备进行检查、维护和保养。例如,对于储罐的呼吸阀、安全阀等安全附件,要定期进行校验和维护,确保其在关键时刻能够正常工作。如果呼吸阀堵塞,储罐内的压力无法正常调节,就可能导致罐体变形甚至破裂。而安全阀如果失灵,当罐内压力超过设定值时,无法及时泄压,就会引发爆炸事故。此外,还要关注设备的运行状况,及时发现并处理设备的异常情况,如管道的振动、泄漏,设备的异常噪声、温度过高等,这些都可能是设备存在隐患的信号。

四、火眼金睛炼成记:辨识方法全攻略

(一)现场观察法

现场观察法是风险辨识最直接、最基础的方法,就像医生给病人做体检一样,通过看、听、闻等感官手段,对工作现场进行全面细致的检查,从而发现潜在的风险。

在危化品生产车间,我们首先要 “看” 设备设施的运行状况。比如,观察反应釜的外观是否有变形、裂缝,管道是否有泄漏、腐蚀的迹象,阀门的开关位置是否正确,安全附件(如安全阀、压力表、温度计等)是否完好且在有效期内。曾经有一家化工厂,由于操作人员没有及时发现反应釜上的安全阀锈死,在一次生产过程中,反应釜内压力急剧升高,安全阀却无法正常起跳泄压,最终导致反应釜爆炸,造成了严重的人员伤亡和财产损失。

“听” 也是关键的一招。我们要留意设备运行时是否有异常的声音,如摩擦声、撞击声、振动声等。这些异常声音往往是设备故障的预警信号。例如,一台离心泵在运行时发出了尖锐的摩擦声,这可能是泵的叶轮与泵壳发生了摩擦,或者轴承损坏,如果不及时停机检修,可能会导致泵的损坏,进而影响生产,甚至引发危化品泄漏事故。

“闻” 则能帮助我们发现是否有危化品泄漏。不同的危化品具有不同的气味,如氯气有刺激性气味,氨气有刺鼻气味,硫化氢有臭鸡蛋气味。一旦在现场闻到这些异常气味,我们就要立即警觉起来,迅速查找泄漏源,并采取相应的措施。

此外,我们还要观察作业人员的操作行为是否规范,是否正确佩戴个人防护用品,工作现场的通风、照明等条件是否良好,安全警示标志是否设置齐全且醒目等。通过这些细致的观察,我们能够及时发现并消除许多潜在的安全隐患。

(二)查阅记录法

查阅记录法就像是给危化品岗位做 “病历分析”,通过查阅设备档案、操作记录、安全检查记录、事故报告等资料,我们可以了解设备的历史运行情况、操作过程中的问题以及以往发生的事故和隐患,从而找出潜在的风险因素。

设备档案是设备的 “成长记录”,它包含了设备的采购、安装、调试、维护、维修等信息。通过查阅设备档案,我们可以了解设备的型号、规格、生产日期、使用年限、维护保养记录等,判断设备是否老化、是否需要更新换代。例如,一台使用了多年的危化品储罐,其维护记录显示最近频繁出现腐蚀、泄漏等问题,那么我们就需要对该储罐进行重点关注,评估其继续使用的安全性。

操作记录详细记录了作业人员的操作过程,包括操作时间、操作步骤、工艺参数等。通过分析操作记录,我们可以发现操作人员是否存在违规操作行为,工艺参数是否控制在合理范围内。比如,在一份化工生产的操作记录中,发现某个时间段内反应温度持续超过了工艺要求的上限,这可能是由于操作人员未及时调整冷却系统,或者是温度控制系统出现了故障。这种超温情况如果持续下去,很可能引发化学反应失控,导致爆炸等严重事故。

安全检查记录和事故报告则是我们了解过去安全管理工作的重要依据。通过查阅安全检查记录,我们可以知道以往检查中发现的隐患以及整改情况,从中找出反复出现的问题和管理上的漏洞。而事故报告则能让我们深刻吸取教训,分析事故发生的原因,从而采取针对性的措施,避免类似事故的再次发生。比如,某企业在查阅过去的事故报告时发现,多次发生危化品泄漏事故都是因为管道连接处密封不严,那么企业就可以加强对管道连接部位的检查和维护,定期更换密封件,提高管道的密封性。

(三)安全检查表法

安全检查表法是一种基于经验和标准制定的系统检查方法,它就像一份详细的 “体检清单”,将危化品岗位的各个环节和可能存在的风险因素罗列出来,检查人员只需按照清单逐一进行检查,就可以快速、全面地识别出潜在的风险。

制作安全检查表时,我们要依据相关的法律法规、标准规范以及企业的实际情况,确保检查表的全面性和针对性。例如,对于危化品仓库的安全检查表,我们可以从以下几个方面进行编制:

-

建筑结构与布局:仓库的耐火等级是否符合要求,防火间距是否足够,疏散通道是否畅通,货物的堆放是否符合 “五距”(墙距、垛距、梁距、柱距、灯距)要求等。

-

设备设施:消防设施(如灭火器、消火栓、消防水池等)是否完好有效,通风设施是否正常运行,电气设备是否防爆,防雷防静电设施是否定期检测等。

-

安全管理:仓库是否有专人负责管理,出入库登记制度是否完善,危险化学品的储存是否分类、分区,是否有安全警示标志等。

-

应急措施:仓库是否制定了应急预案,是否配备了必要的应急救援器材和物资,员工是否定期进行应急演练等。

下面是一个简单的危化品仓库安全检查表模板:

检查项目 检查内容 检查结果 整改措施 建筑结构与布局 仓库耐火等级 防火间距 疏散通道 货物堆放 “五距” 设备设施 消防设施 通风设施 电气设备防爆 防雷防静电设施 安全管理 专人管理 出入库登记制度 分类、分区储存 安全警示标志 应急措施 应急预案 应急救援器材和物资 应急演练 在使用安全检查表时,检查人员要认真对照检查表的内容进行检查,如实记录检查结果。对于发现的问题,要及时提出整改措施,并跟踪整改情况,确保隐患得到彻底消除。

(四)风险评估量化

风险评估量化是对辨识出的风险进行定量或定性的分析,确定其发生的可能性和后果的严重程度,从而划分风险等级,为制定风险控制措施提供科学依据。常见的风险评估量化方法有风险矩阵、故障树分析、作业条件危险性评价法(LEC 法)等。

风险矩阵是一种简单直观的风险评估方法,它将风险发生的可能性和后果的严重程度分别划分为不同的等级,然后通过矩阵的形式将两者结合起来,确定风险等级。例如,将风险发生的可能性分为极低、低、中等、高、极高五个等级,将后果的严重程度分为轻微、较小、中等、重大、特大五个等级,形成一个 5×5 的风险矩阵。通过对危化品岗位的风险因素进行分析,确定其在矩阵中的位置,从而得出风险等级。比如,在危化品运输过程中,车辆发生碰撞导致危化品泄漏的可能性为中等,而一旦泄漏可能造成的后果为重大,那么根据风险矩阵,该风险等级就为高风险,需要采取严格的风险控制措施,如加强车辆的安全检查、提高驾驶员的安全意识和应急处置能力等。

故障树分析(FTA)是一种从结果到原因的演绎分析方法,它以故障(事故)为顶事件,通过对系统的故障进行逻辑分析,找出导致故障发生的各种原因,包括硬件故障、人为失误、环境因素等,并将这些原因用逻辑门连接起来,形成一棵倒立的树状图。通过对故障树的分析,我们可以找出系统的薄弱环节,确定预防事故发生的关键措施。例如,在分析危化品储罐爆炸事故时,我们可以将储罐爆炸作为顶事件,然后逐步分析可能导致爆炸的原因,如罐体破裂、泄漏的危化品遇明火、安全附件失效等,通过故障树分析,我们可以清晰地看到各个因素之间的逻辑关系,从而有针对性地采取措施,如加强储罐的维护保养、防止明火进入储罐区、定期校验安全附件等。

作业条件危险性评价法(LEC 法)是一种半定量的风险评估方法,它通过对事故发生的可能性(L)、人员暴露于危险环境的频繁程度(E)和事故可能造成的后果(C)三个因素进行打分,然后将三个分值相乘,得出作业条件的危险性分值(D),根据 D 值的大小来确定风险等级。一般来说,D 值越大,风险越高。例如,在危化品生产车间,某一操作岗位发生事故的可能性为 “可能,但不经常”,分值为 3;人员暴露于该危险环境的频繁程度为 “每周一次或偶然暴露”,分值为 2;一旦发生事故可能造成的后果为 “严重,致残”,分值为 7,那么该操作岗位的危险性分值 D = 3×2×7 = 42,根据风险等级划分标准,该岗位的风险等级为 “一般风险”,需要采取适当的风险控制措施,如加强员工培训、完善操作规程等。

通过这些风险评估量化方法,我们可以更加科学、准确地评估危化品岗位的风险,为制定合理的风险控制措施提供有力支持,从而有效降低事故发生的概率,保障人员和财产的安全。

五、实战案例:风险辨识进行时

理论知识固然重要,但实践才是检验真理的唯一标准。下面,让我们通过几个实际案例,来看看危化品岗位风险辨识在真实场景中的应用。

案例一:某化工厂的成功 “排雷”

某大型化工厂主要生产有机化学品,在一次全面的风险辨识工作中,采用了多种方法相结合的方式。首先,组建了由安全专家、工艺工程师、一线操作人员等组成的风险辨识小组,深入生产现场进行观察。他们发现,部分管道的连接处存在轻微的腐蚀迹象,一些阀门的开关操作不够灵活,这可能会导致危化品泄漏。同时,他们还注意到,在反应釜附近,由于通风不良,空气中的可燃气体浓度较高,存在火灾爆炸的风险。

接着,风险辨识小组查阅了设备档案、操作记录等资料。从设备档案中了解到,一些关键设备已经接近使用年限,且在过去的维护中,多次出现故障。操作记录显示,部分操作人员在操作过程中,存在违规操作的行为,如未按照规定的顺序开启和关闭设备,未及时记录工艺参数等。

为了更全面地识别风险,他们还运用了安全检查表法和风险评估量化方法。根据相关标准和企业实际情况,制定了详细的安全检查表,对生产设备、储存设施、安全防护装置等进行了逐一检查。同时,采用风险矩阵对识别出的风险进行评估,确定了风险等级。

通过这次全面的风险辨识,该化工厂共识别出了 20 多个潜在的风险因素,并针对这些风险因素制定了详细的整改措施。对于管道腐蚀和阀门操作问题,及时安排了维修人员进行修复和保养;加强了反应釜区域的通风设施建设,降低了可燃气体浓度;对接近使用年限的设备,制定了更新计划;加强了对操作人员的培训和管理,规范了操作行为。经过一系列的整改措施,该化工厂的安全风险得到了有效控制,此后再未发生过重大安全事故。

案例二:某危化品仓库的 “惊险一刻”

某危化品仓库主要储存易燃易爆的危险化学品,如汽油、柴油、酒精等。在日常的安全检查中,工作人员只是简单地进行了现场观察,没有深入细致地排查隐患。他们没有发现,仓库的电气设备存在严重的安全隐患,部分电线已经老化、破损,且未采取防爆措施。同时,仓库的消防设施也存在不足,灭火器数量不够,且部分灭火器已经过期失效。

有一天,仓库内的一台电气设备突然发生短路,产生的电火花引燃了周围挥发的汽油蒸气,瞬间引发了火灾。由于消防设施不足,火势迅速蔓延,幸好消防部门及时赶到,才避免了更大的损失。

事后,经过调查分析,发现该危化品仓库在风险辨识方面存在严重的漏洞。他们没有采用科学的风险辨识方法,对设备设施的隐患和潜在的风险因素认识不足。如果在日常管理中,能够运用查阅记录法,查阅设备的维护记录和安全检查记录,就可能发现电气设备老化和消防设施不足的问题;如果采用安全检查表法,按照检查表的内容进行全面检查,也能够及时发现这些安全隐患。

从这两个案例中,我们可以看出,危化品岗位风险辨识是一项系统性、综合性的工作,需要我们运用多种方法,从多个角度进行全面细致的排查。只有这样,我们才能及时发现潜在的风险因素,采取有效的措施进行防范和控制,避免事故的发生。

六、总结与呼吁:守护安全,从辨识开始

危化品岗位风险辨识是一场与危险的赛跑,是保障生命和财产安全的关键防线。我们已经深入了解了危化品的种类与特性,掌握了风险辨识的要点,如物质危险性、工艺过程风险和设备设施隐患,也学会了多种实用的辨识方法,包括现场观察法、查阅记录法、安全检查表法和风险评估量化法 ,还通过实际案例见证了风险辨识的重要性和实际效果。

然而,在实际工作中,仍有部分企业和从业人员对危化品岗位风险辨识不够重视,存在侥幸心理,认为事故不会发生在自己身上。这种错误的观念是极其危险的,每一次事故的发生都可能带来无法挽回的损失。

在此,我呼吁每一位从事危化品相关工作的人员,都要将风险辨识作为日常工作的重中之重。企业要建立健全风险辨识管理制度,定期组织专业培训,提高员工的风险辨识能力和安全意识。员工自身也要积极主动地学习风险辨识知识,严格遵守操作规程,认真履行安全职责。只有我们每个人都行动起来,从源头抓起,从细节做起,才能有效防范危化品事故的发生,守护好我们的生命和财产安全。让我们携手共进,用科学的方法和严谨的态度,为危化品行业筑起一道坚不可摧的安全屏障。